Оборудование для шоковой заморозки Wolfking

Оборудование для шоковой заморозки Wolfking

- 13.03.2023

- Пост от: bolgov

- Категория: Статьи технологические и информационные

Разновидности оборудования для шоковой заморозки

Чтобы долгое время сохранять продукты пригодными к употреблению в пищу, производства применяют оборудование шоковой заморозки. Основная задача этих агрегатов – исключить формирование крупных кристалликов льда, которые разрушают пищевые волокна и межтканевые оболочки. Скорость снижения температуры и прохождение точки замерзания (0 градусов) имеют решающее значение при исключении низкотемпературной деструкции. Чем быстрее происходит заморозка, тем меньше размер образующихся льдинок. При этом важно учитывать вид продукции, что тоже влияет на график охлаждения.

Таким образом, оборудование для шоковой заморозки производится под определённый вид продукта, который имеет конкретный график замораживания. Так, температурный режим охлаждения хлебобулочных изделий отличается от параметров заморозки мяса, поэтому для таких работ предусматриваются разные агрегаты.

Общая типология оборудования

Помимо узкой направленности по типу продукции, оборудование для шоковой заморозки выбирают ещё по ряду критериев. В их числе:

- 1. Конструктивные особенности. Аппараты для шоковой заморозки представляют собой камеры, куда помещают лотки с продуктом (с одной или двумя путями загрузки), конвейерные линии туннельного типа, спиралевидные конвейеры.

- 2. Применяемый хладагент. Большее число моделей функционирует по аналогии с испарителями с компрессорной установкой, работающими на основе аммиака, фреона и прочих классических хладонов. Значительно реже в производстве используют жидкий азот.

- 3. Производительность установки. Этот параметр различается у бытовых и производственных агрегатов для заморозки продуктов. В первом случае показатель не выше нескольких кг/час, а во втором достигает 400 кг/час (камерные установки). Конвейерные линии и спиралевидные агрегаты рассчитаны на крупные производства, поэтому производительность такого оборудования максимальная – от 10 тонн/час.

- 4. Габариты оборудования. Небольшие камерные охладители чуть больше типовых домашних холодильников. Линии и спиралевидные установки требуют значительной производственной площади.

- 5. Технологический процесс. На линиях и спиралевидных конвейерах продукт плавно переходит от одной стадии заморозки к другой. В этом случае оборудование является единым производственным комплексом. Камерные агрегаты (так называемые бласт-чиллеры) производят первичную шоковую заморозку, после чего продукт помещается в шок-фризер, где осуществляется домораживание.

- 6. Универсальность и специализация оборудования. Ассортимент агрегатов шоковой заморозки представлен универсальными моделями, которые предназначены для охлаждения практически всех видов пищевых продуктов. Однако наибольшей популярностью пользуется специализированное оборудование, созданное для переработки только одного вида продукции (пример: картошка фри), или сегментное (для куриного мяса в разных формах).

- 7. Дополнительные опции. Некоторые агрегаты имеют расширенную функциональность – например, приспособление для автоматической упаковки в пакеты.

Особенности конструкции оборудования для шоковой заморозки

Важнейшей характеристикой агрегатов для шоковой заморозки является не производительность и скорость, а особенности её строения и способ функционирования. Рассмотрим нюансы конструкции камерного, туннельного и спиралевидного оборудования.

Камерное оборудование для шоковой заморозки

Эти агрегаты сконструированы по аналогии с бытовыми холодильниками, которые оснащены морозильными камерами испарительного типа. Испаряющая установка размещается в верхней или боковой части и продуцирует холодную воздушную массу, спускающуюся сверху вниз. Характерное отличие камерного охладителя от типовой бытовой морозилки – применение компрессорной установки высокой мощности, а также добавление в конструкцию вентиляторов, которые обеспечивают улучшенную конвекцию холода внутри камеры и значительно ускоряют процесс заморозки.

Камерные установки малых габаритов предусматривают ручное размещение отдельных поддонов (лотков) с продукцией. Большое оборудование загружают посредством передвижных тележек. Корпуса данных агрегатов могут иметь одну дверцу или две дверцы (туннельный вид) для сквозного прохода лотков (спереди загружают, а сзади разгружают).

Камерное оборудование применяется в пищевых производствах для ускоренного охлаждения или шоковой заморозки следующих видов пищевых продуктов:

- • мяса и рыбы всех видов;

- • фруктов и овощей;

- • грибов и ягод;

- • полуфабрикатов;

- • блюд, готовых к употреблению.

Камерные агрегаты для шоковой заморозки наиболее адаптированы для обработки разных видов продукции. Это оборудование можно использовать как для охлаждения мяса (в том числе рыбы), так и для замораживания овощей, фруктов и других растительных продуктов.

Важно отметить, что применение в небольшом производстве универсальных камерных агрегатов показывает высокую экономическую эффективность. Это оборудование идеально подходит для переработки широкого спектра продукции среднего и крупного размера.

Туннельные камеры

Быстрая заморозка продуктов в туннельных агрегатах используется на крупных производствах, в гипермаркетах и пунктах подготовки товаров к реализации в торговых сетях. Это так называемые шок-фризеры – конвейерные линии, расположенные горизонтально внутри длинной герметичной камеры (туннеля). Продукция, перемещаясь вместе с лентой конвейера, проходит несколько зон, в каждой из которых осуществляется определённый этап заморозки. В каждой зоне установлены испаряющие установки и вентиляторы, которые создают на данном участке нужный температурный режим.

Заводы-изготовители разрабатывают и производят туннельные конвейеры для шоковой заморозки с учётом непрерывного производства. Эти линии могут производить замороженную продукцию без остановки в течение длительного времени, поэтому, чтобы обеспечить бесперебойную работу таких агрегатов, инженеры предусматривают следующие конструктивные решения:

- • установку двигателей снаружи туннеля, чтобы обеспечить прямой доступ для технического обслуживания и срочного ремонта;

- • дублирование компрессорных установок и вентиляторов, чтобы исключить остановку производства в случае поломки одного из рабочих элементов;

- • абсолютную гладкость стен туннеля – без неровностей, стыков, рабочих отверстий, сварных узлов и швов. Материал камеры – пищевая коррозионно-стойкая сталь. Это необходимо для быстрой и качественной санитарной обработки внутренних поверхностей;

- • функцию самоочистки лент конвейера, а также систему, которая исключает замерзание конденсата на внутренних стенках камеры в местах интенсивного охлаждения.

Конвейеры туннельного типа с применением жидкого азота требуют бо́льших затрат, чем аналогичные установки, работающие на фреоне и других дешёвых хладагентах. В этом случае целесообразно учитывать вид и себестоимость готовой замороженной продукции, а также длину конвейера. Чтобы повысить экономическую эффективность производства на жидком азоте, конвейерные туннельные камеры делают в 5–10 раз короче, чем установки на фреоне. Это позволяет уравнять затраты и себестоимость товаров без потери качества заморозки.

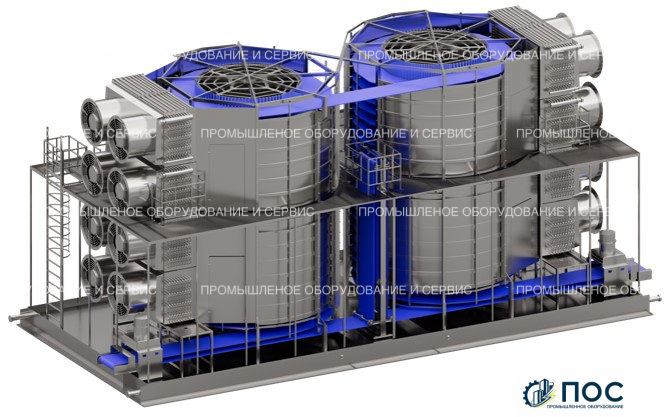

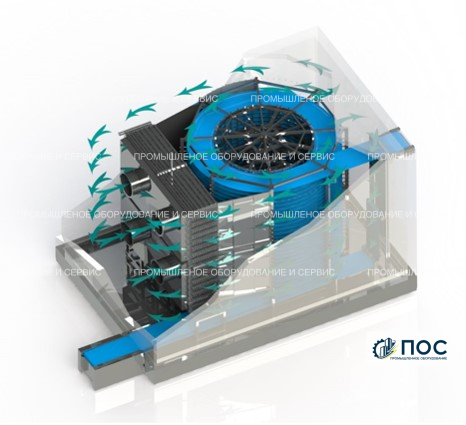

Спиралевидные камеры

Этот вид оборудования оснащён боксами в виде вертикально размещённого цилиндра. Внутри данных камер установлены по спирали конвейерные ленты, находящиеся в постоянном движении. Температурный режим в цилиндрах постоянный, что отличает спиралевидные камеры от оборудования туннельного типа.

В спиралевидных камерах предусмотрены системы предупреждения наледи, а также системы быстрой очистки. Это даёт возможность производить мороженую продукцию без остановки в течение длительного времени (до двух недель). Самые большие спиралевидные камеры обладают мощностью 7 т/час.

Особенности шоковой заморозки отдельных видов продукции

Хлеб и пицца замораживаются при температурном режиме -7 градусов, после чего продукт проходит стадию домораживания, при котором температура опускается до -18 градусов. Наиболее важно быстро и качественно заморозить изделия на первом этапе, а процедуру доморозки уже можно проводить с любой скоростью. Несмотря на то что свойства и ценность продуктов сохраняются при температуре -18 градусов, хлеб и пиццу замораживают до -25 градусов. Это даёт гарантию, что товар не успеет разморозиться выше установленного предела во время упаковки, перегрузки и других необходимых операций.

Нюансом производства картофеля фри является горячее состояние продукта, который поступает на линию заморозки сразу после жарки, поэтому процесс предполагает предварительное охлаждение картошки в соответствующих камерах туннельной установки. При этом первая камера (работающая на аммиаке) использует в качестве энергии тепло от горячего продукта.

Оборудование для заморозки ягод предполагает наличие специальной камеры, где происходит доморозка в «кипящем слое». Такая технология обеспечивается подачей воздушных масс из сопел, расположенных сверху и снизу. Это позволяет разделить ягоды и охладить их до нужной температуры без повреждения их структуры. Охлаждение в «кипящем слое» происходит после полной остановки конвейера. Так, конвейерное оборудование для шоковой заморозки ягод и фруктов может быть периодического действия.