Технология производства сырокопчёных колбас

Технология производства сырокопчёных колбас

- 23.01.2020

- Пост от: superadmin

- Категория: Статьи технологические и информационные

Введение

Введение

Российские мясоперерабатывающие компании изготавливают огромное количество продукции, и ежегодно её число увеличивается. Производители предлагают разнообразный ассортимент колбас и иных деликатесов: варёную, ливерную, кровяную, полукопчёную, варёно-копчёную, сырокопчёную, сыровяленую колбасу, карбонад, сардельки, ветчину, сосиски, зельц, паштет и многое другое. Все эти продукты производятся из мясного фарша, посолочных ингредиентов, вкусовых добавок, красителей, специй, улучшающих готовое блюдо. Подобные деликатесы изготавливаются в оболочке либо без неё и по-разному обрабатываются. Качество изделия можно определить по его составу, внешнему виду, вкусовым характеристикам, аромату и длительности хранения.

В предложенной курсовой работе мы рассматриваем технологические операции приготовления сырокопчёной колбасы. Обсуждаемый продукт считается элитой мясоперерабатывающей промышленности. Сырокопчёные колбасы производятся из мясного фарша, шпика, соли и пряностей и упаковываются в кишки. Они готовы тогда, когда пройдут осадку, копчение и сушку. Сделанный таким образом деликатес хранится очень долго благодаря небольшому содержанию жидкости. В химсоставе копчёной колбасы имеется значительное количество жиров и белков.

Для получения продукта проводят долгую ферментацию сырья. Сырокопчёная колбаса характеризуется плотностью, привлекает характерным пряным запахом и островатым солоноватым привкусом.

Особенностью технологии производства такой продукции является то, что обработка теплом ей не требуется. Поэтому очень большое значение приобретает качественное сырьё. Мясо внимательно отбирают, отмечая возраст животного, процент имеющейся свинины, говядины и жира. Производят тщательное охлаждение, жиловку мяса. Очень качественные и вкусные колбасы получаются из мяса бугаев и яков от задних и лопаточных частей, которые не имеют жировых отложений. Мясо некастрированных самцов брать не стоит.

Сыровяленые изделия — это тоже вид сырокопчёных колбас. Они отличаются тем, что их не коптят, а только высушивают на протяжении длительного времени.

- Технологические описания

- 1. Необходимое сырьё

Для деликатеса сырого копчения подготавливают следующие компоненты:

- мясо коров и быков от выросших особей;

- мясо свиней;

- баранье мясо;

- шпик;

- жирную часть свиной грудки, в которой не более четверти составляют мышцы;

- жир-сырец коров и быков.

Лучше всего брать лопатки и задние отрезы от бычьих туш. Животным должно быть около шести лет. Подходит также лопатка свиней в возрасте двух–трёх лет. Сырьё может быть охлаждённым или размороженным. При этом охлаждённое мясо хранится около трёх суток, в заморозке — не дольше трёх месяцев.

Требования по санитарии одинаковы для любых разновидностей сырья. Производители колбас обязаны использовать только свежее мясо от полностью здоровых особей, без малейших признаков того, что началась микробиальная порча, а жир прогорк.

С кусков туши удаляют различную грязь, побитости, кровавые подтеки, клейма. Температура сырья – не больше 4 градусов, чтобы во время просола внутри не возник загар. Для сырокопчёных колбас берут мясо и субпродукты от туш, которые были разделаны через пару часов после убоя и не позже. Такие требования существуют по той причине, что после гибели животного кишечные микроорганизмы двигаются по тканям с большой скоростью.

Для разного сырья существуют обязательные для выполнения специфические требования, которые учитывают его особенности и технологию изготовления.

Говядина. Для качественной сырокопчёной колбасы берут заготовки от молодых и взрослых особей первой и второй категории. Мясо может быть остывшим, охлаждённым или размороженным. Отмечается особый вкус изделий из мяса бугаев, так как оно содержит совсем мало внутримышечного жира (3–4 %). Такое сырьё удобно тем, что из него получается больше всего первосортного мяса при разделке. Используется мясное сырьё взрослых животных без жировой прослойки. Колбасные изделия из сырья первой категории дороже по себестоимости – во-первых, из-за высокой стоимости такого мяса, а во-вторых, из-за необходимости отрезать от него жир.

Свинина. Используется качественное сырьё. При этом оно не может быть от туш хряков, супоросных и подсосных свиноматок. Продукты из них имеют ужасный запах, который невозможно забить никакими специями. Не рекомендуется использовать замороженную свинину, лежавшую дольше трёх месяцев, а также сырьё вторичной заморозки. Со шкур старательно удаляют все щетинки. Шпик без шкуры должен оставаться ровным и красивым.

Баранина. Такое мясо в состав сырокопчёной колбасы входит достаточно редко, поскольку его сложно отделять от кости и оно имеет неприятный привкус, сохраняющийся в деликатесе. Баранину выбирают по тем же критериям, что и мясо быка.

Помимо перечисленных выше мясных сортов для колбасных деликатесов иногда перемалывают конину, крольчатину, мясо коз, оленей, верблюдов.

Жир. Лучше всего для колбас подходит свиной жир, который отличается интересным вкусом и повышенной пищевой ценностью. Согласно технологии, в массу идёт шпик и межмышечный жир вместе с жирной свининой. Качественный шпик твёрдый и блестящий. Благодаря его использованию, во время приготовления фарша кусочки не меняют очертание, а в сформированных изделиях в разрезе получается видимый узор.

Иные виды сырья. Колбаса характеризуется довольно сложным составом. Кроме качественного мяса и жира в неё входят другие элементы, в том числе растительного происхождения. Для появления пряной остроты используются такие добавки, как чёрный перец, кардамон и т.д. В некоторых сортах можно встретить кориандр, чесночные компоненты, репчатый лук. Иногда добавляются орехи, например мускат или фисташковый.

Пряные и острые добавки проверяются на строгое соответствие существующим стандартам. Исключается наличие каких-либо посторонних примесей, особенно песка. Производители предпочитают использовать специальные стандартные смеси пряностей, которые готовятся заранее. Для каждого вида колбасы существует свой набор добавок. При этом смеси нельзя долго хранить, чтобы они не утратили вкус и запас.

Подготовка сырого мяса. Туши разделывают, отрезая от них куски весом 300–600 граммов. Свиную грудинку разрезают на кусочки по 300–400 граммов, шпик — на полоски 15х30 см. Сырьё для удобства обработки подмораживают до двух градусов.

- Технология производства сырокопчёной колбасы

- 1. Как готовят сырокопчёные изделия. Способ № 1

Берутся жилованые говяжьи, свиные или бараньи туши, разделываются на части по полкилограмма и засыпаются солью по 3–3,5 кг на каждые сто кг сырья. Выдержка в бочонках, тазиках и иных посудинах производится в течение недели. При этом поддерживают температуру в 2–4 градуса. Чтобы из кусков хорошо выходила жидкость, их засаливают на стеллажах под наклоном или в ёмкостях, имеющих перфорацию на дне.

Заготовка фарша. Когда мясо просолено, его измельчают в мясорубках:

- пласты свиной и бараньей мякоти, мяса свиньи пропускаются сквозь решётки, размер отверстия составляет 2–3 мм;

- куски жирной свинины — через решётки с ячейками до шести миллимтеров.

Остальные составные части режут так, как указано в описаниях для колбасной продукции этих сортов, используя шпигорезки или иные приспособления.

В «Майкопской», «Столичной», «Польской», «Свиной» колбасе по технологии присутствует мадера либо коньяк в соотношении 0,25 % к общей массе. Вся операция происходит таким образом. Подходящее мясо загружается в мешалку на 5–7 минут, туда же вводится нитрит натрия, зубчики чеснока, необходимые пряные добавки, алкоголь. После этого в ход идут жирные, а также полужирные свиные заготовки. Затем снова вымешивают 3 минуты. Нитрит натрия добавляется в форме 5-процентного раствора. Если по рецепту закладываются дополнительные несолёные ингредиенты, то рекомендуется добавить пищевую соль – примерно 3,5 % от всего количества имеющегося сырья. Фарш вымешивают до окончательной однородности. При этом куски грудинки, шпика, жира, жирной свинины остаются и равномерно расходятся в общей массе. Всего на вымешивание уходит 8–10 минут. После фарш оставляют на суточное созревание. Он укладывается в ёмкости послойно по 25 см, температура – 2 ± 2 градуса.

Набивание оболочки фаршем. Кишку заполняют при помощи гидравлических шприцев. Перед заполнением колбасные упаковки вывешивают в прохладном месте на 12–24 часа или укладывают в ёмкости с перфорированным дном, чтобы удалить влагу.

Колбасы набивают и вяжут на просохшей поверхности. Используют цевки, диаметр которых меньше, чем диаметр оболочки, на 100 мм. Кишку заполняют полностью, не оставляя пустых пространств. Это улучшает качество предлагаемой продукции. Особенно плотно фарш следует приминать около завязки.

Оболочка для сырокопчёной колбасы должна быть проницаемой и способной к усадке и уплотнению. Лучше всего подходят натуральные оболочки. Но при этом у них имеется существенный недостаток — из-за наличия в составе жира они горчат. Стандарты допускают производство колбасы в искусственной кишке без использования перевязок. При этом на сами батоны наносят сверху печатные наименования или прикрепляют этикетки, где указаны данные о колбасном изделии.

Оболочка для сырокопчёной колбасы должна быть проницаемой и способной к усадке и уплотнению. Лучше всего подходят натуральные оболочки. Но при этом у них имеется существенный недостаток — из-за наличия в составе жира они горчат. Стандарты допускают производство колбасы в искусственной кишке без использования перевязок. При этом на сами батоны наносят сверху печатные наименования или прикрепляют этикетки, где указаны данные о колбасном изделии.

Батоны в оболочках перематывают шпагатом или прочными нитями и наносят на них товарные знаки. Если при заполнении в фарш попадает воздух, его убирают, прокалывая кишку. На крупных современных мясоперерабатывающих предприятиях одновременно заполняют оболочки массой, накладывают скрепки на хвостики, изготавливают и вводят петельки, разрезают оболочку между отдельными колбасками.

Осадка. Когда заготовки заполнены, связаны и промаркированы, их устанавливают на рамках, и начинается осадка. Процесс должен происходить в течение примерно 150 часов при температуре около трёх градусов и влажности 87%. В первые 24 часа батоны находятся на расстоянии 10 см, впоследствии оно может быть меньше. Если воздух циркулирует усиленно, то наблюдается слишком большая усушка оболочки колбас, и образуется плотная субстанция сверху батона. Из-за этого глубинные слои с трудом подвергают обработке. Чтобы предотвратить это, скорость передвижения воздушного потока требуется поддерживать в пределах 0,1 м/с.

Осадка — это обязательный элемент технологического процесса. Без него ухудшается вкус, появляется рыхлость на срезе и затемнённые круги, происходит деформация батонов. Производители деликатеса определяют, что осадка завершилась, по таким признакам:

- оболочка высохла и хорошо облегает продукт;

- не остаются вмятины при нажимании;

- хорошая упругость;

- поверхность насыщенная, красная;

- волокна изделия не вытягиваются.

Когда осаживают туристские сортиа и суджук, они требуют прессовки минимум на 72 часа. Суджук не обрабатывают дымом, а после прессовки оставляют в сушильне на 48 часов, а потом снова прессуют двое суток, устанавливая температуру около трёх градусов.

Копчение. Это процедура, когда заготовки пропитываются коптильными дымными веществами. Древесина сгорает не полностью. Во время горения образуются не только нужные вещества, но и опасные фракции. Их процентное отношение меняется в зависимости от многих факторов: от того, при какой температуре горит топливо, каким образом получается дым, насколько он густой и с какой скоростью разбавляется прохладными воздушными потоками.

У прокопчёных изделий появляется интересная острота и аромат. Цвет колбасок тёмно-красный, сверху они блестят. Входящие в состав дыма фенолы и органические кислоты работают как бактерицидные и бактериостатические средства и способны подавлять проявление гнилостной микрофлоры. Благодаря этому сохранность сырокопчёных колбас намного больше, чем у колбасных продуктов, приготовленных другим способом.

Используют копчение холодное и горячее. Холодное производится в течение двух–трёх суток при 18–22 градусах. Это помогает готовой продукции храниться очень долго.

Для разного вида деликатесов и при разной температуре обработки сам процесс может продолжаться от одного до 48 часов. После проведения осадки продукт заносят в коптильную камеру и держат 2–3 суток. процедура выполняется при помощи дыма от дубовых, буковых, ольховых опилок. Температура при этом держится 20 ± 2 градусов, влажность воздуха – 77 ± 3 %, скорость его продвижения – 0,2–0,5 м/с.

Чтобы не допустить появления плотного формирования на поверхности, называемого закалом, за коптящимися изделиями необходимо внимательно наблюдать.

Когда колбаса коптится, она теряет существенное количество жидкости. Например, при «холодной» процедуре за четверо суток из продукта уходит 12–14 % влаги.

Всё-таки чересчур долго держать сырокопчёные колбасы не рекомендуется, так как дым негативно воздействует на жиры. Если деликатес был сильно подкопчён, то послевкусие дёгтя и фенола со временем будет только увеличиваться. Эксперты утверждают, что при копчении мясная масса теряет свою эластичность и влагосвязывающие свойства, Это означает, что во время копчения случаются денатурационные изменения белков.

Сушка. Этой операцией, которая считается самой сложной, завершается процедура производства сырокопчёных деликатесов. Пока изделие сушится, в нём происходит множество специфических процессов, которые вызывают ферменты. Пока продолжается сушка, в мышцах распадается клеточная структура, благодаря чему формируется сплошная твёрдая масса, нужная для приготовленного изделия.

Сушка. Этой операцией, которая считается самой сложной, завершается процедура производства сырокопчёных деликатесов. Пока изделие сушится, в нём происходит множество специфических процессов, которые вызывают ферменты. Пока продолжается сушка, в мышцах распадается клеточная структура, благодаря чему формируется сплошная твёрдая масса, нужная для приготовленного изделия.

Процесс в камере длится в среднем 6 суток при температуре около 13 градусов, влажности 82 % и скорости передвижения воздуха 0,1 м/с. На вешалках изделие сушится 27 суток при температуре 11 градусов, влажности 76 % и скорости передвижения 0,1 м/с. Показатели среды различаются в зависимости от оболочки.

Длительность подсушки определяется размером диаметра кишки и равна 25–30 суток. Суджук сушится от 10 до 15 суток, туристские колбаски — от 5 до 8 суток.

Чтобы процесс происходил равномерно, нужно отбирать батоны, одинаковые по диаметру. Стандартизируемая температура и влажность воздуха в помещениях поддерживаются при помощи кондиционеров и иных необходимых аппаратов.

В процессе высыхания в изделии процентное соотношение жидкости уменьшается, а массовая доля соли, наоборот, увеличивается. Это обеспечивает благоприятный результат: повышается устойчивость продукта к гнилостной микрофлоре, концентрируются сухие питательные вещества, условия хранения и транспортировки становятся комфортнее.

Есть возможность сформировать сырокопчёную колбасу из мясных заготовок, из которых предварительно удалили влагу с помощью сублимации. Происходит это в сублимационном механизме. Несолёное разделанное мясо два часа держат в глубоком вакууме, благодаря чему оно теряет до 20 % влаги. После этого сырьё измельчают, добавляют необходимые ингредиенты. При таком способе сильно сокращается длительность процесса. К минусам сублимационной сушки относится существенная стоимость.

Специалисты МТИММП разработали специальный переменный режим для процесса подсушивания. Используется температура 120 градусов и переменная влажность в диапазоне от 90 до 55 процентов с шагом в пять процентов. Длительность сушки от 5 до 30 суток с шагом в пять суток соответственно.

Сушка выполняется в специальных камерах. Размеры камер зависят от производительности цехов за сутки, а их число — от того, сколько времени их нужно сушить. Чтобы в камерах постоянно поддерживался необходимый режим, работают кондиционеры. Рамы или вешала для сушки колбасных изделий размещаются рядами. Между сушащимися батонами обязательно остаётся пустое пространство, чтобы была циркуляция.

Упаковывание, маркировка, перевозка и сохранение. Продукция требует тщательной и правильной упаковке. Невыполнение этого пункта снизит качество продукции, она деформируется и портится. Хранится и транспортируется колбаса в чистых, удобных боксах или бочонках, изготовленных из просохшей древесины. Хранятся они в затемнённых комнатах или в холодильных камерах. Стандарты допускают укладывание колбасы в подсушенных опилках.

Упаковывание, маркировка, перевозка и сохранение. Продукция требует тщательной и правильной упаковке. Невыполнение этого пункта снизит качество продукции, она деформируется и портится. Хранится и транспортируется колбаса в чистых, удобных боксах или бочонках, изготовленных из просохшей древесины. Хранятся они в затемнённых комнатах или в холодильных камерах. Стандарты допускают укладывание колбасы в подсушенных опилках.

Перед закладкой в боксы измеряется температура. Она должна входить в промежуток от нуля до двенадцати градусов. В один бокс разрешается складывать продукцию одного названия. Маркировка включает такую информацию:

- вид продукции;

- название предприятия-производителя;

- дата изготовления;

- наименование стандартов.

Транспортировка должна происходить с соблюдением всех правил грузоперевозок. Используются все виды транспорта.

Срок хранения сырокопчёного продукта:

- температурный режим 14 градусов и относительная влажность 77 % – 2-3 недели;

- температура -3 градуса — 4 месяца;

- температура -8 градусов — 210 суток.

- 2. Способ № 2

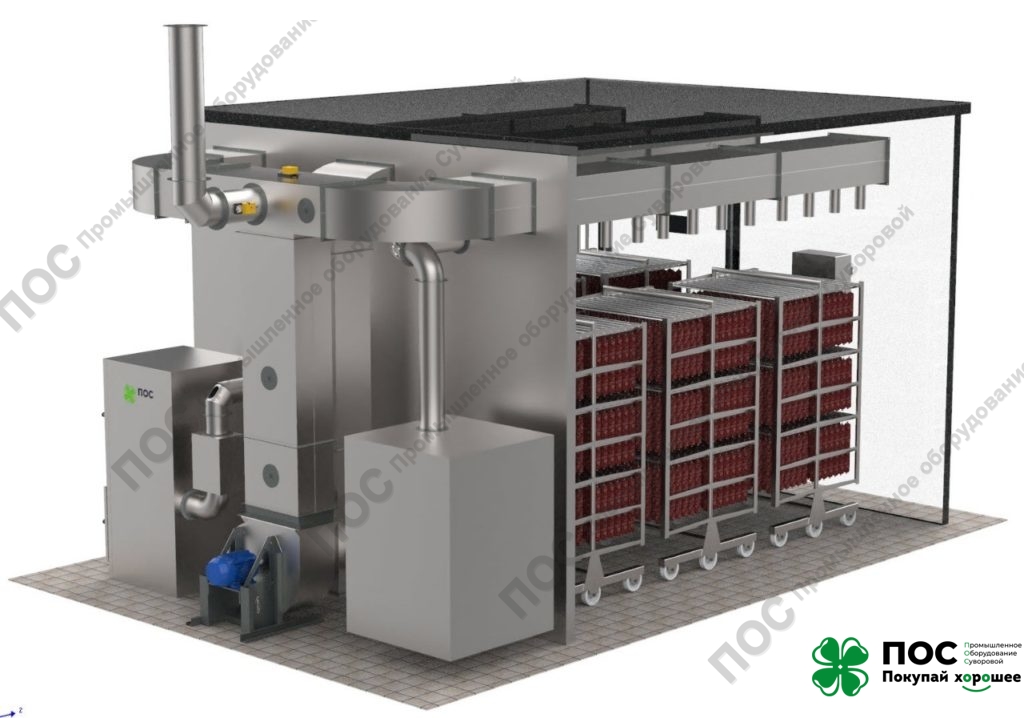

Для изготовления рекомендуется использовать специальные поточные линии, оснащённые механизмами (рис. 1).

Правильная обработка продуктов. Мясную мякоть и сало после жиловки распределяют на подложках слоем 10 см или укладывают в тазы, выполненные из алюминия. Далее эти продукты замораживают на протяжении 8–12 часов, чтобы температура в блоке или отдельном куске достигла -3…+2 ˚С. При необходимости можно использовать спецоборудование для подмораживания сырья, но тогда в камере-накопителе придётся выравнивать температурный параметр по всему объёму продукта до -2 ± 1 ˚С.

Если поставляются уже замороженные блоки свинины, говядины, их размораживают до -3…-2 ˚С. Их также следует разделывать на части толщиной 20–50 мм на оборудовании, предназначенном для решения такой задачи.

Изготовление фарша. Мясо измельчают на куттерах, которые используются именно для переработки замороженных продуктов. В массу, состоящую из измельченного нежирного мяса свиньи или коровы, через минуту добавляют 5-процентный раствор нитрата натрия (10 г), алкоголь, специи, солят. После кладут мякоть свиного мяса и далее куттеруют на протяжении 40 секунд. Следом закладывается сало либо грудная часть, и куттер опять запускается на полторы минуты. Общее время работы куттера составляет 3 мин.

Готовность определяется визуально: все мясные компоненты должны распределяться в равных пропорциях по всей мясной массе. А температура смеси должна держаться на уровне -1 ˚С.

Для приготовления возможно применять комбинацию, состоящую наполовину из подмороженного мяса, наполовину из солёного. При таком подходе сначала измельчается обычное слегка замороженное мясо, разделанное на части, а потом куски, замоченные в рассоле.

Следующий этап работ выполняется так же, как в вышеописанном способе (рис. 1).

Заполнение оболочек. Подготовленная масса подаётся в вакуум-пресс, где смесь уплотняется и из неё удаляется воздух. Далее им наполняют подвижные полые цилиндры объёмом 60 дм3. Подготовленные таким образом цилиндры механизированным аппаратом размещаюся у шприцевателя, наполняющего оболочки смесью. Батоны перевязываются точно так же, как это описано в 1 способе.

Температурное воздействие. Осадка, копчение и просушка выполняется так же, как описано выше.

Особенности хранения и складирования. Сырокопчёные колбасы укладываются в боксы с крышкой, выполненные из древесины, алюминия или пластика. Также возможно применение спецконтейнеров.

Колбасы туристического типа разрешается поставлять на развес или в коробочной упаковке по 250–500 г. Сырокопчёные колбасы также разрешено упаковывать в прочную и очень плотную пищевую плёнку.

Односортные колбасы одной даты производства укладываются в пакетах в спецконтейнеры или коробки из гофрокартона. Максимальная масса не может быть больше 20 кг.

Возможна продажа расфасованной продукции в пластмассовых многоразовых боксах массой брутто максимум 30 кило. А вес общей тары вместе с продукцией не может превосходить 250 кг.

При продаже на местах реализация должна сопровождаться предоставлением сведений о продукте. Хранить можно 120 суток при тринадцати ˚С и 76 % влажности Полгода продукция будет сохраняться, если поддерживать эти параметры на уровне -3 ˚С и 270 суток — при -9 ˚С.

- Специфика приготовления

Правильная обработка компонентов. Свиное и бычье мясо после жиловки разделывается на части по полкило и вместе с кусками шпика 12х30 см замораживается на металлической подложке (из алюминия). Толщина блока не должна быть больше 10 см. После заморозки температура внутри пластов должна варьироваться в пределах -2…-5 ˚С. Если применяется агрегат АРСА, в накопителе необходимо выровнять температуру до минус двух ˚С.

Изготовление фарша. Для решения этой задачи рекомендуется использовать куттеры или поточные автоматические линии. Мясные замороженные блоки следует предварительно разрезать на небольшие куски, чтобы оборудование справлялось с нагрузкой.

Для «Олимпийской» шпик режется фрагментами до трёх миллиметров, а для «Дорожной» до фракций максимум в сантиметр.

На начальном этапе куттерования в нежирную мясную мякоть добавляют бактериальный состав в заморозке.

ГДЛ подмешивают вместе с мясом без жира для исключения инактивации. При этом он не должен смешиваться с нитратом натрия. При работе с жирными частями добавлять этот порошок также нельзя. Сначала загружается мясная основа, бактериальный препарат или ГДЛ, масса солится и сдабривается специями. А только потом добавляется нитрат, алкоголь, а также жирные элементы.

Общее время измельчения, независимо от типа куттера и типа колбас, должно составлять около трёх минут. Готовность определяется по рисунку: однородные по размеру фрагменты сала должны распределяться по продукту равномерно. Температура готовой массы находится в районе -2 ˚С. Оболочки наполняют фаршем точно так же, как при изготовлении сырокопчёных колбас.

Термообработка. Она выполняется двумя методами:

- Первая технология.

Осадка либо выполняется на протяжении суток при температуре около 6 ˚С, либо исключается вовсе. Далее батоны коптятся в дыму на протяжении полутора суток при 22 ˚С и относительной влажности воздуха 92 % в специальном термоагрегаторе. Для этой цели используются опилки твёрдых лиственных пород.

Если для копчения применяются автоматические агрегаты с острым паром, вмещающие за один раз пять тонн сырых колбас, время копчения увеличивается до трёх суток. Изделия подвергаются обработке дымом в два приёма, но итоговое время такой процедуры не может быть меньше 8 часов и больше 12 часов.

Затем продукт нужно высушить: в первые 6 суток поддерживается микроклимат в пределах 11-15 ˚С, а влажность — 82 %. Для достижения стандартных параметров сушку продолжают уже при 11 ˚С и влажности 77 %. Общее время ограничивается примерно 19 сутками и зависит от вида колбас и их оболочки.

- Второй метод термообработки сырокопчёных полусухих колбасных изделий.

Процессы копчения и выдержки совмещаются. Осадку выполняют в термопечи с автоконтролем и регулировкой показателей копчения на протяжении 3–4 суток. В первые 24 часа колбасы держат при температуре 24 градуса (± 2 град.) при влажности среды 89–95 % и скорости обдува 0,2–0,5 м/с. В последующие 24 часа камеру медленно (в течение 4–6 ч) наполняют слабой дымовоздушной смесью, а уровень влажности уменьшают до 85–91 %. На третьи сутки плотность дыма повышают, устанавливая температурный режим в диапазоне +18…+22 град. при средней увлажнённости 80…86 % и скорости обдува 0,05…0,1 м/с. Колбасные изделия обрабатывают дымом в течение 8–12 часов. Сушку проводят 24 часа в той же печи при температуре +16…20 град. и уровне влаги 79…85 %. После первого этапа температуру снижают до +12…+14 град., степень увлажнённости – до 74–80 %, сохраняя низкую скорость обдува (0,05…0,1 м/с). Следующий этап сушки длится 17–20 суток, пока колбаса не приобретёт нормальную влажность.

Упаковка, транспортировка, хранение. Полусухая колбаса сырого копчения перевозится и упаковывается так же, как любой другой сырокопчёный продукт. Хранение осуществляется при температурном режиме не выше +15 градусов и общей увлажнённости в помещении 75–78 %. Максимальный срок хранения в таких условиях – до 15 суток со времени производства. Изделия в вакуумной упаковке из полипропилена хранятся до 60 дней при режиме +9…+15 град.

Процедура сушки и её влияние на качество. Важнейшим этапом изготовления колбасы сырого копчения, который напрямую влияет на качество, является процедура сушки. Это достаточно сложный процесс, при котором в батонах формируется однородная масса. Во время просушки под воздействием естественных ферментов и бактерий распадается первичная клеточная ткань, и образуется однородная масса, характерная для готового изделия. Длительность сушки определяется разновидностью колбасного изделия, его весом, объёмом и нужной увлажнённостью. Во время высушивания обеспечивают те же условия, что при выдержке и процедуре копчения. Удаление воды из фарша предотвращает размножение микроорганизмов и бактерий, что значительно увеличивает срок годности. При сушке также наблюдаются и другие химические реакции, в том числе равномерное распределение влаги и веществ, образованных в процессе обработки дымом.

Самый низкий уровень увлажнённости белковой ткани, при котором бактерии продолжают развиваться, находится в диапазоне 25–30 % от всего объёма продукта. Плесневелые грибки живут в условиях влажности в пределах 15 процентов и даже меньше (если воздух влажный и температурный режим выше +10 град.). Разные бактерии и клеточные имеют разную устойчивость к обезвоживанию:

- грибки легко адаптируются;

- другие микроорганизмы умирают в течение определённого срока, который зависит от их жизнеспособности, условий в печи и хранения колбасы.

На первом этапе сушки объём бактерий быстро растёт. В процессе удаления влаги и увеличения соли микроорганизмы постепенно погибают, в массе колбасы наблюдается изменение микрофлоры. Самыми живучими бактериями оказываются молочнокислые. Обезвоженные колбасы хорошо переносят транспортировку и хранятся дольше. При равной питательной ценности эти продукты обладают сниженной массой и уменьшенным объёмом.

При высокой интенсивности сушки колбасные изделия быстро теряют влагу с поверхности, что делает оболочку более прочной. В результате снижается закал, то есть способность к осадке. Если образуется закал, то наружная оболочка чрезмерно высушивается. В итоге она становится менее эластичной, легко ломается, отстаёт от мясной массы, образует заломы и складки.

В процессе высушивания сырокопчёных батонов необходимо соблюдать условия для сохранения спор белой плесени, которая предупреждает появление гнили. Плесневые грибки также регулируют уровень влаги в фарше и защищают внешние слои от чрезмерного высыхания. Самый верхний слой препятствует проникновению влаги, так что колбасная масса внутри остаётся очень влажной. Во время выдержки, процесса копчения и усушки жировые молекулы соединяются с перемолотыми мышечными волокнами в однородную массу высокой плотности. Снижение влажности происходит за счёт сокращения расстояния между волокнами мышечной ткани и другими тканями, а также уменьшения диаметра волокон.

Скорость обезвоживания и уменьшения мышечной ткани выше у варёного мясного продукта (по сравнению с сырым). Химические реакции в колбасе происходят вместе с изменениями кислотности среды pH, которая становится кислой. По окончании сушки значение pH находится в пределах 5,2-–5,6, что препятствует росту и размножению гнилостных бактерий.

Снижение времени сушки колбасных изделий при сохранении хорошего качества достигнуто с помощью сублимационной обработки сырья. Это процесс, при котором за 2 ч из мяса удаляют 20 % влаги. Затем продукт измельчают. При выдержке и усушке сырокопчёные колбасные изделия могут покрываться склизким налётом. Ослизнение происходит, если превышен температурный режим, изменены условия увлажнённости, в камере отсутствует движение воздуха. При этом на внешней поверхности наблюдается сморщивание оболочки. Чтобы предупредить ослизнение, необходимо подсушивать продукт, то есть создавать такие условия, при которых испарение воды с внешнего слоя будет происходить быстро. Иностранные специалисты советуют на протяжении первых трёх суток убирать из батонов всего 5 % влаги. Появление белёсого налёта снижает товарное качество сырокопчёных колбасных изделий.

Снижение времени сушки колбасных изделий при сохранении хорошего качества достигнуто с помощью сублимационной обработки сырья. Это процесс, при котором за 2 ч из мяса удаляют 20 % влаги. Затем продукт измельчают. При выдержке и усушке сырокопчёные колбасные изделия могут покрываться склизким налётом. Ослизнение происходит, если превышен температурный режим, изменены условия увлажнённости, в камере отсутствует движение воздуха. При этом на внешней поверхности наблюдается сморщивание оболочки. Чтобы предупредить ослизнение, необходимо подсушивать продукт, то есть создавать такие условия, при которых испарение воды с внешнего слоя будет происходить быстро. Иностранные специалисты советуют на протяжении первых трёх суток убирать из батонов всего 5 % влаги. Появление белёсого налёта снижает товарное качество сырокопчёных колбасных изделий.

Важнейшим фактором возникновения органолептических свойств сырокопчёного продукта считаются микробиологические реакции. Улучшение вкуса и аромата копчений напрямую зависит от изменений в микрофлоре продукта. В некоторых государствах для повышения вкусовой привлекательности колбасы и ускорения процесса её приготовления используют культурные бактерии в заморозке и в сухих брикетах (лиофилизированные). Применение бактерий при изготовлении колбасы даёт возможность создания новых сортов, которые обладают высокой пищевой ценностью, а также производства батонов с оригинальными вкусовыми качествами и ароматом. Бактерии должны предупреждать рост вредных микроорганизмов и вырабатывать вещества, которые улучшают вкус колбасы.

Добавляемые в колбасные изделия молочнокислые бактерии становятся источником протеазы. Стимулируя брожение сахаров, вещества провоцируют усиленное образование протеолитических ферментов. Подобраны нужные штаммы микроаэрофильных грамположительных бактерий, которые способны вырабатывать молочную кислоту, карбоны, аминокислоты.

Доказано, что первопричиной появления особого вкуса колбасных изделий сырого копчения являются вводимые в сырьё углеводные соединения, включая результат их брожения и других микрореакций. Без присутствия углеводных волокон невозможно получить хорошие вкусовые качества колбас. Самыми вкусными оказывались те батоны сырого копчения, в массу которых были добавлены углеводы с высокой молекулярной массой. В этих изделиях также найдено повышенное содержание продуктов брожения углеводных соединений. Чем выше молекулярная масса, тем позже возникает процесс формирования ферментов. Доказано, что при правильном подборе углеводных соединений можно программировать и управлять качеством продуктов сырого копчения.

Образование аромата в колбасных изделиях сырого копчения связано с расщеплением жировых соединений. Гидролиз в присутствии бактерий осуществляется с помощью ферментов, которые формируются из разного рода микроорганизмов – стафилококковых, микрококковых бактерий, дрожжевых грибов и плесени. Микробиальное расщепление жировых соединений сопровождается увеличением кислотности, но, в отличие от гидролиза ферментов, в метаболизме бактерий принимает участие глицерин. Если расщепление жиров осуществляется в допустимом диапазоне, то вкусовые качества и аромат остаются на должном уровне, однако могут присутствовать дефекты консистенции. Наиболее распространённым недостатком колбас сырого копчения, вызванным расщепляющими жир дрожжами, считается наличие прозрачной масляной жидкости, появляющейся на внешней оболочке.

Что происходит в ходе постобработки. Ниже расположенные схемы наглядно демонстрируют факторы, влияющие на качество продукции в момент её вызревания и удаления влаги. Изменения могут быть разными – результат зависит от технологии сушки и вызревания.

Как меняется pH. Снижение показателя кислотности наблюдается в самом начале процесса. Впоследствии pH остаётся примерно на том же уровне (в диапазоне 4,8–4,9). Первоначальное ускоренное понижение показателя кислотности – важное условие ограничения роста гнилостных бактерий и стимуляции реакции желирования белковых солерастворимых соединений.

Лактобациллы. Значение кислотности понижается под воздействием молочной кислоты, которая образована естественными или добавленными в колбасную массу бактериями лактобациллами. В описываемом случае используется штамм Lactobacillus plantarum, который ввели в кручёное мясо из расчёта 106 лактобацилл/грамм. Через двое суток происходит быстрый рост количества бактерий, в результате чего значение pH быстро уменьшается. За счёт повышения кислотности, уменьшения уровня влажности, изменения температурного режима и ряда других параметров рост лактобацилл подавляется с началом третьих суток.

Содержание влаги в колбасных батонах необходимо понижать медленно и равномерно. Ускоренный процесс обезвоживания высушит только внешний слой, а фарш внутри останется слишком влажным. В итоге снаружи колбасы на срезе можно увидеть затемнённое колечко, а в некоторых случаях – испорченное внутреннее содержимое. На данном рисунке можно увидеть эталонную процедуру сушки, во время которой произошло понижение уровня влаги с 50 до 37 % за 21 день.

Итоги

Итоги

Представленный выше технологический процесс производства колбасы сырого копчения даёт возможность готовить продукт высочайшего качества с прекрасными вкусовыми характеристиками.

Отличительная особенность такого вида колбасных изделий заключается в том, что это уникальный продукт, приготовленный по технологии, включающей этап сушки. Данная процедура является завершающей в цикле операций приготовления колбас сырого копчения. В момент обезвоживания и повышения массы соли и дымовых компонентов увеличивается стойкость мясных волокон к воздействию гнили. Помимо этого, повышается доля сухих питательных волокон в батоне, происходит улучшение условий его сохранности и перевозки. Сушка колбасных изделий сырого копчения считается технологически непростым процессом, так как в течение всего времени обезвоживания протекают сложнейшие реакции, которые провоцируют ферменты. Созревание колбасы сопровождается растворением межклеточной структуры мяса и формированием однородной массы, характерной для готового продукта. Сегодня перед изготовителями продукции, находящейся в доступности для большинства покупателей, поставлена задача создания продукта с высокими показателями экономичности, питательной ценности. Чтобы решить эту проблему, нужно изменить политическую схему, касающуюся белкового сырья. Новые требования к пищевому продукту предполагают оптимальное сочетание белковых компонентов с высоким содержанием питательных веществ и хорошими вкусовыми характеристиками, удовлетворяющими потребности конечного покупателя.